|

||||

|

||||||||||||||

|

Параметры резиста в технических данных (паспорте на фоторезист) - это только отправные точки для индивидуальной оптимизации литографического процесса. Необходимо в общих чертах представлять воздействие и взаимодействие различных параметров в литографическом процессе, что позволит избежать многих проблем и поможет сократить ваше время в достижении максимально воспроизводимых результатов: 1. Хранение и обработка резиста.

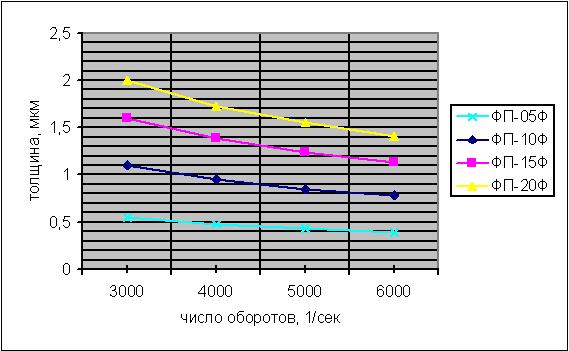

Длительное хранение резиста выше рекомендованных значений приводит к тепловому разложению фотоактивного соединения и образованию микровключений. При температурах ниже минус 5°C возможно выпадение осадка. Отвинчивание крышки бутылки с холодным резистом в теплой комнате может вызвать ухудшение параметров фоторезиста из-за конденсации влаги. При контакте резиста с неподходящими пластмассовыми емкостями или трубками меняется химический состав резиста и, следовательно его свойства. 2. Концентрация раствора и толщина пленки фоторезиста. Изменения скорости вращения центрифуги, различия в формах подложек воздействуют на потоки воздуха во время центрифугирования и, таким образом, влияют на сушку резиста и достигаемую толщину пленки. Насыщение окружающей атмосферы парами растворителя в объеме центрифуги также воздействует на достигаемую толщину пленки резиста.  Рис.1. Толщина пленки фоторезистов серии ФП-05Ф - ФП-20Ф в зависимости от скорости вращения центрифуги. 3. Частицы и пузырьки в пленки фоторезиста. Присутствие микрочастиц (если класс чистой комнаты недостаточен для процесса) или воздушных пузырьков в пленке резиста, приводят при травлении к появлению дефектов (протравов) в подложке, в тех местах, где не должно наблюдаться травление. В этом случае возможно использование двойного или многократного нанесения (покрытие + сушка, покрытие + сушка+) резиста, что минимизирует число "каналов" для травителя между поверхностью резиста и поверхностью подложки.

Рис.2. Микрочастица в пленки фоторезиста. 4. Термические процессы: термошкаф и горячая плита. По сравнению с горячей плитой, лучшие результаты обеспечивает термошкаф из-за различия в механизмах теплопередачи (конвекция вместо теплопередачи). Однако в отсутствие прямого контакта с поверхностью металла подложке необходимо, по крайней мере, 10 минут нагрева в печке для достижения желательных температур. Температурные различия в 5-15°C между различными местоположениями внутри термопечки и показаниями датчика температуры, к сожалению, типичны. При использовании горячей плиты (без щели между горячей плитой и подложкой), воздействие толщины и теплопроводности различных подложек (кремний, стекло, керамика) на достигаемую температуру даже для толстых пленок резиста незначительно, в то время как щель между подложкой и горячей плитой может изменить температурный профиль. 5. Экспонирование и подложка. Высокоотражающие подложки (например, металлизированные) повышают поглощение УФ - света в резисте вблизи подложки, и таким образом уменьшают время экспонирования, требуемое для полного проявления. УФ-прозрачные подложки (например, кварц, стекло, толстый SiO2 на кремнии, прозрачные полимеры) проводят свет вдоль подложки что приводит к боковому уширению линий. 6. Центрифугирование и сушка на воздухе. Резисты с высоким содержанием остаточных растворителей, обладают высокой текучестью при термообработке с образованием неоднородностей в толщине пленки и боковых бортиков. Для толстой (5-20 мкм) пленки фоторезиста необходима сушка в течение приблизительно 10-20 минут при комнатной температуре, до осуществления стадии сушки в печи или на горячей плите. 7. Термообработка после экспонирования. Термообработки после экспонирования такие как постэкспозиционная сушка, обращение изображения, задубливание слоя могут привести к образованию пузырьков в пленке фоторезиста из-за молекул азота (N2) появившихся в процессе фото- или термораспада. В этом случае, следует увеличить время постэкспозиционной выдержки пленки для полной дегазации пленки и умеренный (40-60°C) нагрев. 8. Условия чистой комнаты: температура и влажность. Холодная и сухая атмосфера уменьшает концентрацию молекул воды в пленке фоторезиста, особенно в толстых пленках, что приводит к понижению скорости проявления или даже к неполному проявлению. Высокая влажность воздуха может ухудшить адгезию и гладкость пленки из-за абсорбции молекул воды на поверхности подложки. Температурные зависимости вязкости резиста, упругости паров растворителя влияют на ожидаемую толщину пленки при центрифугировании, и таким образом, воздействуют на необходимую дозу экспонирования и время проявления. 9. Время проявления. Слишком короткая термообработка пленки при невысокой температуре с сохранением значительных количеств остаточного растворителя в пленке приводит к слишком высокой скорости растворения не экспонированных участков пленки в процессе проявления. С другой стороны, длительная термообработка при высокой температуре приводит к разложению фотоактивного химического соединения, что сильно уменьшает скорость проявления и контраст пленки. Хорошее эмпирическое правило для оптимизации термопроцесса (до экспонирования) √ это термообработка при 100°C в течение одной минуты для толщины пленки в1 мкм на горячей плите. То есть для толщины пленки в 2 мкм потребуется термообработка при 100 0С в течение двух минут. Регидратация (поглощение воды) становится важной для толстых пленок резиста (более 5 мкм). После термообработки молекулы воды почти полностью удаляются из пленки. Для протекания фотохимической реакции в пленке при экспонировании необходимо присутствие определенного количества воды. Как показывает опыт для очень толстых пленок необходимо несколько часов для регидратации пленки. Для пленки толщиной 1 мкм достаточно выдержки в 10 сек. 10. Проявление.

Частое открытие бутылок с проявителем приводит к поглощению СO2 из воздуха, что уменьшает активность проявителя. Это очень важно в случае не буферных проявителей. Такая же ситуация наблюдается в открытых емкостях с проявителем. Высокая концентрация резиста в проявителе после определенного количества проявленных пленок исчерпывает проявляющую способность. Сильная температурная зависимость проявителей, содержащих и не содержащих ион металла может вызвать изменения в скорости проявления на несколько десятков процентов при изменении температуры на несколько градусов Цельсия. Разумная скорость проявления составляет 1-3 мкм/ мин 11. Жидкостное травление: адгезия и подтравы.

Рис.3. Возникновение подтравов. Недостаточная адгезия фоторезиста приводит к поднятию пленки, начиная с краев с последующим подтравом (рис.3). В растворах травителей, содержащих HF, поднятию пленки резиста способствует локальный нагрев (экзотермическая реакция травления) и механические силы, обусловленные выделением водорода H2. Адгезия пленки может быть улучшена выбором подходящего резиста, надлежащей обработкой подложки (например усилитель адгезии фоторезистов Сил-А-01 или гексаметилдисилазаном) и оптимизацией процесса, (например соответствующим термозадубливанием). На стекле и керамике, термозадубливание не рекомендуется из-за различных коэффициентов расширения резиста и подложки,что может вызвать трещины в резисте. 12. Жидкостное травление: стравливание резиста. Ионы фтора в травителях, содержащих HF диффундируют сквозь пленку резиста к подложке. Таким образом, в случае тонких пленок резиста и/или длительных временах травления, подложка, покрытая резистом будет также травиться. В этом случае следует либо увеличить толщину пленки, либо повысить скорость травления. Последнее достигается путем изменения соотношения концентраций HF/HNO3 при фиксированной концентрации HF в травителе. 13. Проявление/жидкостное травление: ополаскивание. Проявление или жидкостное травление требуют затем аккуратного, многоступенчатого ополаскивания, чтобы предотвратить концентрирование остаточного проявителя или травителя в пленке во время сушки пленки. Концентрация остатков щелочи или кислоты может повредить пленку, например, в виде трещин, уменьшения толщины пленки или даже поднятия части пленки резиста. В случае кислых растворов травителей, недостаточное ополоскивание может вызвать формирование нерастворимых солей между компонентами травителя и, например, компонентами щелочного снимателя. 14. Металлизация и напыление: нагрев резиста и отрыв. Во время металлизации или напыления металла на подложку, покрытую резистом, пленка может нагреваться до температур, превышающих температуру плавления (обычно 110 - 130 °)

Рис.4. Оплавление резистов. При таких температурах, края пленки резиста округляются, вертикальные стенки становятся наклонными и металл осаждается на стенках пленки, что делает затруднительным или невозможным последующую стадию поднятия металла (взрывная литография). Необходимо принять все необходимые меры для эффективного отвода тепла от подложки (массивный металлический держатель, многоступенчатое напыление с промежуточным интервалом охлаждения и др.). 15. Удаление резиста. При использовании ацетона в качестве снимателя на подложке могут сохраниться остатки резиста из-за ограниченной растворяющей способности ацетона. Быстрое испарение ацетона также может вызвать появление наплывов резиста на подложке. Нагревание ацетона для более быстрого удаления резиста абсолютно не рекомендуется из-за низкой температуры вспышки ацетона и высокой пожароопасности. Щелочные сниматели, например 3% раствор NaOH не приемлемы для подложек, содержащих алюминий. В этих случаях следует использовать специальные стрипперы. |

||

|

|||||||||||||

|

||||